"Сердце" ИБП

26 января 2014 г. | Категория: Электроснабжение ЦОД, Аккумуляторные батареи

Это, конечно, дурной тон, начинать свою статью с изречения банальности... И всё же начну. Аккумуляторные батареи - это "сердце" ИБП.

Современные ИБП стали технически сложными и высокоинтеллектуальными комплексными системами, они находятся в постоянном развитии и совершенствовании. И только «сердце» этой системы – аккумуляторные батареи сохраняют здоровый консерватизм, в основе которого лежит надежность, соответствие заявленным характеристикам и высокое качество. В этой области происходят медленные и малые изменения, ведущие мировые производители аккумуляторных батарей время от времени пытаются предлагать аккумуляторы, оптимизированные для использования в источниках бесперебойного питания.

Доля АКБ в стоимости ИБП составляет чаще всего от 20% до 40%, а в случаях с экстремально долгим временем автонома стоимость АКБ может превышать стоимость ИБП.

Производители ИБП средней и большой мощности не ограничивают конечного заказчика в выборе аккумуляторов того или иного производителя, той или иной технологии, поэтому периодически возникает настойчивое желание снизить расходы, ведь внешне все аккумуляторы одинаковы, только одни стоят дорого, другие чуть дешевле, а есть и совсем дешевые...

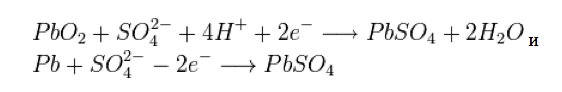

На сегодняшний день стандартом отрасти является использование в статических ИБП свинцово кислотных аккумуляторов, в которых во время разряда происходит восстановление диоксида свинца на аноде и окисление свинца на катоде. При заряде протекают обратные реакции:

Согласно классификации МЭК (стандарт МЭК 50 (486)-1991) свинцово-кислотные аккумуляторы выпускаются в открытом и закрытом исполнении.

В источниках бесперебойного питания фактически используются только батареи закрытого типа, правильнее их называть необслуживаемыми герметизированные свинцово-кислотные аккумуляторы с рекомбинацией газа - VRLA (Valve Regulated Lead-Acid Batteries).

Это аккумуляторы, закрытые в обычных условиях работы, но снабженные устройствами, позволяющими выделяться газу, когда внутреннее давление превышает установленное значение. Дополнительная доливка воды в такие аккумуляторы невозможна. Эти аккумуляторы остаются закрытыми, имеют низкое газообразование при соблюдении условий эксплуатации, указанных изготовителем, и предназначены для работы в исходном герметизированном состоянии на протяжении всего срока службы.

При производстве таких аккумуляторов используются две технологии: Gel и AGM. В случае использования Gel-технологии вместо жидкого электролита используется гелеобразный, представляющий собой желе, полученное в результате смешивания серной кислоты с загустителем (обычно это двуокись кремния SiO2 - силикагель). При AGM (Absorbed in Glass Mat) технологии для фиксации электролита используется сепаратор из стекловолокна размещенный между электродами. Такой сепаратор представляет собой пористую систему, в которой капиллярные силы удерживают электролит. При этом количество электролита дозируется таким образом, чтобы мелкие поры оказались заполнены, а крупные остаются свободными для циркуляции выделяющихся в результате химических процессов газов.

Открытые аккумуляторы - это аккумуляторы, имеющие крышку с отверстием, через которое могут удаляться газообразные продукты, заливаться электролит, производиться замер плотности электролита. Отверстия могут быть снабжены системой вентиляции. В свинцово-кислотных аккумуляторах во всех режимах их работы, в том числе и при разомкнутой цепи нагрузки (холостой ход), происходит сульфатация поверхности электродов и газообразование с расходом на эти реакции воды, входящей в состав электролита. Это вынуждает при эксплуатации обычных открытых аккумуляторов производить периодический контроль уровня и плотности электролита, доливку дистиллированной воды с проведением уравнительных зарядов, что является довольно трудоемким процессом. Поэтому случаи использования обслуживаемых аккумуляторов (т.н. "заливаек") в ИБП крайне редки и наблюдаются только у тех Заказчиков, которые и без того имеют большой парк аккумуляторов и обученный работе с ареометром, серной кислотой и дистиллированной водой персонал. Основная же масса заказчиков шарахается от подобных перспектив как чёрт от ладана, ведь кроме сложности обслуживания, инсталляция обслуживаемых аккумуляторов сопряжена с организацией специально предназначенных помещений (производственной категории Е в зданиях не ниже II категории огнестойкости по противопожарным требования СНиП II-2-80), оборудованных стационарной принудительной приточно-вытяжной вентиляцией, не связанной с общей системой вентиляции.

Никель – ценный и редкий

Продолжая разговор об аккумуляторной экзотике, стоит упомянуть об использовании никель-кадмиевых аккумуляторов. По своим потребительским свойствам они вполне сопоставимы со свинцово-кислотными, но ощутимо легче и невосприимчивы к температурным условиям эксплуатации, прежде всего к высокой или низкой температуре. Ni-Cd аккумуляторы любят быстрый заряд, медленный разряд до состояния полного разряда и подзарядку импульсами тока. Из явных недостатков Ni-Cd-батарей следует отметить присущий им "эффект памяти", что затрудняет их использование, т.к. они должны практически всякий раз разряжаться "в ноль", что явно не соответствует ИБП-шному режиму эксплуатации. Другим недостатком стала токсичность применяемых материалов, что отрицательно сказывается на экологии, и некоторые страны ограничивают использование аккумуляторов этого типа. Всё это в сочетании с совершенно неконкурентной по сравнению со свинцово-кислотными аккумуляторами ценой не позволяет найти широкого применения никель-кадмиевых аккумуляторов в ИБП. Это сугубо «нишевое» решение для специфических индустриальных применений и оно не занимает сколько-нибудь значимой доли рынка.

Другой подтип - никель-металлогидридные аккумуляторы в последние десятилетия существенно потеснили никель-кадмиевые во многих областях техники. Особенно широко они применяются в автономных источниках питания портативной аппаратуры, где увеличение их удельных характеристик в 1,5-2 раза по сравнению с никель-кадмиевыми привело к улучшению потребительских свойств этой аппаратуры. При сохранении недостатков Ni-Cd-аккумуляторов и ещё более высокой цене, закономерно, что в ИБП Ni-MH-аккумуляторы не применяются.

В последнее время на российском рынке появилась еще одна инновационная разработка в области химических источников тока многоразового использования – никель-солевые аккумуляторы. Такие аккумуляторы производятся из обыкновенной поваренной соли, керамики и никеля. Химическая реакция, происходящая внутри никель-солевого аккумулятора может быть записана как:

Заявляемые производителями преимущества данного решения заключаются в следующем:

- На 70% меньший вес и на 30% меньший занимаемый объем в сравнении с обычными свинцово-кислотными аккумуляторными батареями;

- Неизменные эксплуатационные характеристики в широком диапазоне температур;

- Не требуется дополнительного кондиционирования и вентиляции воздуха;

- Высокий циклический ресурс;

- Возможность удаленного мониторинга состояния батареи, за счёт интегрированного в каждый аккумулятор электронного модуля контроля.

За счет длительного срока службы и отсутствия расходов на кондиционирование компенсируется высокая стоимость солевых аккумуляторов и достигается средняя по отрасли совокупная стоимость владения.

Однако, исходя из известных принципов работы таких аккумуляторов, решения на их основе обладают существенным недостатком: так как внутренняя эксплуатационная температура аккумулятора составляет 275-300° С, то необходимо тратить некоторый объем энергии для обеспечения собственных нужд батареи. При применении на удаленных объектах с автономным электроснабжением указанный фактор может привести к существенному увеличению энергопотребления собственных нужд.

Хотелось бы также обратить особое внимание, что из-за специфики происходящих внутри никель-солевого аккумулятора химических реакций, для запуска батареи необходимо разогреть электролит (как минимум до температуры 157 С). Таким образом, подобная батарея всегда должна находиться в «горячем резерве» (в прямом смысле слова!), что влечет за собой требование по постоянному поддержанию системы собственных нужд.

В противном случае теряется весь смысл ее применения в качестве автономного источника энергии в системе гарантированного электропитания.

Также стоит отметить, что предлагаемые на рынке решения на основе никель-солевых аккумуляторов «заточены» под применение в системах питания связи с напряжением 48 В. Специфика же источников бесперебойного питания для центров обработки данных предполагает сборку высоковольтной (400-600 В DC) батареи. Попытки создать «длинную» никель-солевую линейку, на сколько нам известно, пока безуспешны, похоже очень трудно контролировать однородность высокотемпературной химической реакции на одновременно многих батареях.

Открытым, на наш взгляд, является вопрос взрыво и пожаробезопасности таких батарей, особенно с учетом необходимости контроля высокотемпературных химических реакций. Впрочем, как мы уже отмечали выше, для телеком-применений на 48 В постоянного тока сейчас это самое прогрессивное решение.

О временах и сроках

В тоже время, никельные и обслуживаемые свинцовые аккумуляторы лишены главного недостатка герметизированных свинцово-кислотных батарей. VRLA-батареи – изделия с ограниченным, и с очень коротким сроком службы.

Самыми долговечными при соблюдении правил эксплуатации являются открытые аккумуляторы для которых срок службы составляет 20 и более лет. Срок службы герметизированных аккумуляторов достигает 10-12 лет. Однако производители батарей выпускают коммерческие серийные герметизированные аккумуляторы и с меньшим сроком службы, но более дешевые. По классификации европейского объединения производителей аккумуляторов EUROBAT эти герметизированные аккумуляторы подразделяются на 4 класса по характеристикам и сроку службы:

- более 12 лет;

- 10-12 лет;

- 6-9 лет;

- 3-5 лет.

Следует учитывать, что указанные выше значения срока службы соответствуют средней температуре эксплуатации +20 °С. При увеличении температуры эксплуатации на каждые 10 °С за счет увеличения скорости электрохимических процессов в аккумуляторах их срок службы будет сокращаться в 2 раза. Таким образом, весьма недешевая VRLA-батарея класса 10+ при температуре эксплуатации +40 °С прослужит всего 2,5 года – и это будет прекраснейший результат для высококачественной батареи. От «пятилетки» в этих же условиях бессмысленно ждать работу дольше 15 месяцев. В тоже время срок службы "заливаек" при правильном обслуживании превысит срок службы (или морального устаревания) ИБП.

Получается, что аккумуляторы – расходный материал в инсталляциях источников бесперебойного электропитания. Долговечные открытые свинцовые аккумуляторы сложны в эксплуатации, тяжелые, что вызывает необходимость распределения нагрузки по поверхности перекрытия, требуют создания специальных условий т.к. пожароопасны и опасны для окружающей среды. Никель-кадмиевые и никель-металлогидридные аккумуляторы очень дороги, трудно применимы для эксплуатации в ИБП («эффект памяти»!), опять-таки опасны для природы. Герметизированные свинцово-кислотные аккумуляторы лишены всех вышеуказанных недостатков, но недолговечны, на объектах, где установлено более сотни линеек АКБ, поэтапная замена старых батарей на новые может растянуться на два-три года, а при применении пятилетних батарей этот процесс закольцовывается и становится непрерывным, что заставляет разработчиков схем электроснабжения всё больше задумываться об отказе от использования АКБ.

Альтернатива аккумуляторам

И основной альтернативой ИБП использующим аккумуляторы, т.е. использующим электрохимические накопители энергии, становятся динамические ИБП.

Напомню, что традиционно системы бесперебойного и гарантированного электропитания строятся из источников бесперебойного электропитания (ИБП) для борьбы с краткосрочными пропаданиями, дизель-генераторов (ДГУ) для работы при долгосрочных отключениях, а также различных устройств контрольной электроники для переключений между разными источниками энергии. ИБП делятся на два класса: статические (с электрохимическим источником тока) и динамические (с накопителями кинетической энергии).

Главное преимущество ДИБП – в них не используются аккумуляторы. В этих ИБП нет расходных материалов, нет всех вышеописанных «ужасов», связанных с электрохимией. Динамические ИБП действуют как «механический аккумулятор» и состоят из находящихся на одном валу обратимой электрической машины для преобразования электрической энергии в кинетическую и наоборот и маховика-накопителя. Нет требований к климатическим условиям в помещениях, нет пожарной опасности, нет вреда природе, нет потребности в выделенных помещениях.

Основное отличие (и очевидный недостаток) динамических ИБП (ДИБП) – чрезвычайно малое время автономной работы, 10–15 с при полной нагрузке. Кроме того, высокая скорость вращения маховика-накопителя определяет высокую точность и сложность изготовления устройства, критическим элементом которого становятся подшипники. Среди преимуществ ДИБП называют ещё высокий КПД, но он соизмерим с КПД современных статических ИБП (даже в режиме двойного преобразования), этот вопрос всесторонне освещён в массе публикаций и не столь интересен. Главные сомнения в целесообразности использования ДИБП сводятся к показателям надёжности. При высочайших заявленных наработках на отказ степень надёжности решения достаточно спорна, учитывая высокую сложность изготовления точной механики и очень малое время автономной работы. Говоря проще – выглядит «динамика» столь же заманчиво, сколь и опасно.

Инновации в ИБП

А единственное ли это решение? Ведь наука не стоит на месте! А что если использовать в статических ИБП с проверенной и доказанной надёжностью новые современные аккумуляторные батареи? И … какие они – «идеальные» аккумуляторы?

По сравнению с серверным, связным оборудованием и даже с системами кондиционирования технологическое развитие ИБП проходит медленно, глобальных прорывов не видно давно, а мелкие усовершенствования проходят малозаметно. Да и чем можно удивить в ИБП? Пожалуй, разве принципиально новой технологией.

Рассмотрим приведенные в таблице характеристики наиболее распространенных электрохимических схем аккумуляторов:

|

Наименование показателя

|

NiCd

|

VRLA

|

Li-ion, Лиотех

|

Li-ion polymer

|

|

Удельная энергия, Вт*ч/кг

|

20-60

|

10-20

|

90

|

100-140

|

|

Количество циклов (DOD 80%)

|

1000

|

200-1000

|

>3000

|

500-1000

|

|

Время быстрого заряда, час

|

4-8

|

8-16

|

0,2

|

2-4

|

|

Саморазряд, % в мес. при 20°С

|

15%

|

3%

|

3%

|

10%

|

|

Номинальное напряжение на 1 элемент, В

|

1,25

|

2,0

|

3,2

|

3,6

|

|

Ток зарядки рабочий

|

1C

|

0,1С

|

0,5С

|

<1C

|

|

Температурный диапазон, °С

|

-20 + 60

|

-20 +40

|

-40 +50

|

0 + 60

|

Из приведенной таблицы видно, что наиболее перспективными являются литий-ионные аккумуляторы. Во всем мире исследования и разработки в области литий-ионных технологий сейчас стремительно развиваются, появляются новые типы литий-ионных аккумуляторов. В ближайшее десятилетие следует ожидать вытеснение с рынка устаревших электрохимических схем литий-ионными аккумуляторами, особенно, если удастся снизить их стоимость.

От взрыва к запасам энергии

Первые идеи использования литий-ионных аккумуляторов появились в начале 50-х годов, а первые реальные аккумуляторы на литии появились только в конце 80-х годов. В них анод состоял из лития, а катод – из оксидов металлов.

Литий – очень активный и очень легкий металл, самый легкий металл – он идет в таблице Менделеева сразу за водородом и гелием.

Преимущества лития состоят в том, что он обладает самым маленьким электрохимическим эквивалентом (отношением массы к заряду иона) и одновременно наивысшим отрицательным потенциалом по сравнению с любыми другими металлами (-3,045 В относительно стандартного водородного электрода). Кроме того, литий обладает свойством интеркалировать в другие материалы, то есть проникать в кристаллическую решетку с образованием обратимой химической связи (например, в оксиды металлов).

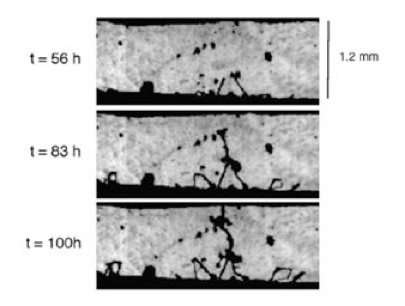

Батарейки были очень хорошими по всем параметрам: быстро заряжались, быстро разряжались, имели хорошую емкость, не имели «эффекта памяти». Однако при увеличении числа циклов зарядки-разрядки (в ходе них катион лития переходит в металл и наоборот) на литиевом аноде вырастали металлические иголочки- дендриты.

Процесс роста дендритов лития, приводящий к взрыву аккумулятора

Они пробивали слой электролита, и происходило короткое замыкание, сопровождавшееся взрывом. Поэтому изначально к литиевым батарейкам относились не очень хорошо. Большее распространение получили, например, никель-кадмиевые и металлогидридные аккумуляторы, при этом не обладавшие такими выдающимися свойствами, как литиевые.

Второе поколение аккумуляторов на литии (их принято называть литий-ионными) отличалось тем, что в качестве анода использовался углерод, графит. Эта идея была предложена учеными из Оксфордского университета. Первые аккумуляторы такого типа были представлены компанией Sony в 1991 году.

Как известно, углерод – это слоистая структура (сейчас монослой углерода называют графеном), между слоями достаточно значительный «зазор», куда могут проникать (в химии используется термин «интеркалировать») другие атомы. Таким свойством обладает и литий: при зарядке-разрядке аккумулятора образуется соединение LiC6, где атомы лития внедрены между слоями в графит. Реакция образования этого соединения обратима: при зарядке углерод заполняется литием, при разрядке литий уходит из него. Это позволило избежать возникновения «иголок» из лития, которые возникали на литиевом аноде.

В качестве классического катода использовался кобальтат лития (LiCoO2). Однако и у этих аккумуляторов – второго поколения – были серьезные недостатки. Он может отдать не больше половины запасенной емкости, так как при более сильной разрядке разлагаться начинает уже катод – с выделением кислорода и металлического кобальта. И здесь снова возможно короткое замыкание и взрыв.

Этот фактор до последнего времени принципиально ограничивал применение литий-ионных аккумуляторов большого размера – например, масштабов, необходимых для создания энергоемких решений, где нужны сотни киловатт-часов энергии. Угроза взрыва здесь недопустима.

Устройство литий-ионного аккумулятора с литий-феррофосфатным катодом

Однако огромный потенциал литий-ионных аккумуляторов поддерживал постоянный интерес ученых к их усовершенствованию, и в 2003 году в Массачусетском технологическом институте впервые было предложено использовать феррофосфат лития (LiFePO4) в качестве катодного материала. Это соединение доступное и нетоксичное ( в отличие от использующихся в аккумуляторах свинца, кадмия и никеля), оно всегда считалось очень перспективным для промышленности.

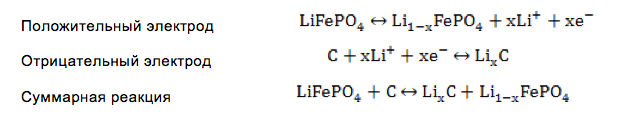

При заряде и разряде литий-ионных аккумуляторов на электродах протекают следующие обратимые реакции (на примере литий-железо-фосфатного аккумулятора):

При заряде аккумулятора положительный электрод окисляется, отрицательный – восстанавливается. В этих процессах ионы деинтеркалируются из положительного материала и интеркалируются (проникают) в отрицательный материал. При разряде происходят обратные процессы.

Профессор Йет Минь Чан предложил уменьшить размеры отдельных частиц LiFePO4 до 100 нм. Так, площадь активной (доступной для интеркаляции лития) поверхности возросла в тысячи раз, электропроводность была увеличена за счет наночастиц углерода. В результате батареи с катодом из наноструктурированного LiFePO4 превосходили обычные кобальтовые по токам разряда, кристаллическая структура электродов со временем практически не изнашивалась, поэтому количество рабочих циклов батареи возросло до 5000.

Это очень хороший материал – он способен отдать весь накопленный литий, оставаясь устойчивым. При этом сохранилось главное свойство литий-ионных аккумуляторов – большие емкости. Таким образом, третье поколение литий-ионных аккумуляторов безопасно, высокоэнергоэффективно, экологично.

Если эксперимент удался, что-то здесь не так... (Первый закон Финэйгла)

Вот уже двадцать второй год компания ИНЭЛТ осуществляет комплексные проекты по разработке, установке и обслуживанию систем бесперебойного и гарантированного электроснабжения, автономных электростанций, комплексных инженерных систем зданий и предприятий. Специалистами разработаны и разрабатываются решения и передовые концептуальные основы построения систем электроснабжения, не имеющие аналогов и определяющие развитие рынка в этой области. В течение этого времени оставаться в числе лидеров отрасли помогает компании внимательное отношение к инновациям, внедрение новых проектных схем, новых инженерных решений.

В декабре 2011 года в Новосибирской области на территории промышленно-логистического парка «Толмачево» дан старт российскому производству литий-ионных аккумуляторов (ЛИА). Завод "Лиотех" (дочернее предприятие «РОСНАНО») полностью соответствует всем нормам технологической и экологической безопасности. Мощность производства - более 1ГВт*ч, или примерно миллион аккумуляторов в год, делает компанию Лиотех игроком мирового уровня на динамично развивающемся рынке ЛИА. Завод «Лиотех» выпускает аккумуляторы с использованием наноструктурированного катодного материала литий-железо-фосфата (LiFePO4). Этот материал позволяет достигать наилучших характеристик аккумуляторов при их промышленном производстве и обеспечивает оптимальное соотношение цена/качество. Аккумуляторы на его основе имеют высокую плотность энергии и безопасны при эксплуатации.

1 ноября 2012 года в рамках форума “Открытые инновации” состоялось подписание соглашения о сотрудничестве между ИНЭЛТ и ЛИОТЕХ по внедрению литий-ионных аккумуляторов в проекты систем бесперебойного электропитания на базе серийных ИБП. Подписанию этого соглашения предшествовала целая серия экспериментов, которую провели сотрудники обеих компаний, в том числе авторы этой статьи.

Целью испытаний была проверка работоспособности ИБП 80-NET (на активную нагрузку) с батареей литий-ионных аккумуляторов и системой контроля и управления. На тестовую площадку были доставлены несколько линеек АКБ. Состав каждой линейки – 144 элемента, 12 блоков по 12 ячеек в каждом. Заявленное напряжение разомкнутой цепи (НРЦ) каждого элемента 3,3В, однако по результатам измерений среднее НРЦ составило 3,2 В. В ходе многоитерационных испытаний были выбракованы всего лишь считанные единицы батарей, в целом проверка работы аккумуляторной батареи в комплекте с системой контроля и управления (СКУ) батареей показала, что батарея работоспособна, разрядные характеристики ячеек ЛИА ровные, соответствуют заявленным производителем. Проведение контрольных циклов заряда/разряда батареи ЛИА с использованием силовой части стандартного ИБП 80-NET (после проведения соответствующей тонкой детальной настройки ИБП) показало полную работоспособность системы.

Чем же так привлекли наше внимание литий-ионные батареи? Рассмотрим подробнее их особенности.

Секреты долгожительства

Из коммерческих преимуществ ЛИА на первое место мы поставили бы длительный срок службы. Аккумуляторы с литий-феррофосфатным катодом показали на практике успешную работу в транспортном режиме (электромобили, погрузчики) в течение до 8 лет без ухудшения характеристик. Обратите внимание: это «трамвайный» цикл с сотнями(!) ежедневных циклов заряд-разряд. Троллейбусное депо г. Новосибирска работает на ЛИА уже около года, батареи показывают себя хорошо как в условиях летней жары, так и в условиях сибирских морозов.

Расчётный срок службы ЛИА при применении в источниках бесперебойного электропитания составляет 20-25 лет. И у эти расчёты кажутся весьма обоснованными, ведь у нормального ИБП двойного преобразования в лучшем (или худшем?) случае наберётся пара десятков циклов заряд-разряд в год!

Следовательно, срок службы новых инновационных аккумуляторов становится равным (а в некоторых случаях – превышающим) сроку службы основного оборудования. За четверть века ИБП устареет морально, перенесёт несколько замен вентиляторов и других механических деталей, в элементах силовой электроники произойдёт усыхание электролитов и т.д. Таким образом – АКБ больше не расходный материал! Батареи могут быть установлены «раз и навсегда», какие-либо эксплуатационные расходы на замену АКБ уже не актуальны.

При применении ЛИА в ИБП мы получаем срок службы аккумуляторов сопоставимый со сроком службы динамических накопителей или открытых обслуживаемых батарей, но без всех этих «плясок с бубнами», будь то замена всех подшипников на маховике через несколько лет работы, или же будь это регулярное обслуживание с доливами дистиллированной воды. Обратите внимание, долголетний срок службы обходится нам за стоимость, совершенно сопоставимую со стоимостью открытых обслуживаемых свинцово-кислотных аккумуляторов.

Легки на подъём и неприхотливы

Нормальная температура эксплуатации ЛИА от 0ОС до +40ОС без деградации потребительских свойств, ёмкости и срока службы батарей означает прежде всего, возможность установки аккумуляторов в общие помещения щитовых, вместе с ИБП. Этим помещениям не требуется специальная система кондиционирования, во многих случаях можно воспользоваться типовой системой вентиляции. Вспомним, что нормальная температура эксплуатации герметичных свинцово-кислотных АКБ до +25 ОС и это вынуждает размещать батареи в отдельном выделенном помещении с собственной системой кондиционирования. Установка в отдельном помещении – это потери полезных площадей ЦОДа – ведь потребуется зона отчуждения для открывания дверей, для коридоров, для самих стен и для проходов в помещениях. Собственная система кондиционирования (или увеличение мощности общей системы) – это дополнительные затраты при строительстве, это эксплуатационные затраты на электроэнергию и обслуживание. Всех этих недостатков лишено решение с ЛИА в ИБП.

Вес ЛИА в 3 раза меньше веса свинцово-кислотных аккумуляторов. На практике это означает, что при установке в батарейных кабинетах удастся разместить батареи вертикально в несколько рядов. Обратите внимание, вес одной ячейки ёмкостью даже в 240 А*ч составляет всего лишь 7 кг. В разработанных компанией ИНЭЛТ, в рамках совместных испытаний, батарейных кабинетах при соблюдении всех нормативов можно разместить полную линейку ячеек LT-LYP 240 на площади чуть более 1 кв. метра. По сравнению со свинцово-кислотными аккумуляторами это означает сокращение занимаемой батареями площади на 35…40%, при одновременном сокращении нагрузки на перекрытие на 15… 20%! При размещении же на простых стеллажах экономии площади практически не возникает, но нагрузка на перекрытие сокращается в 3 раза. В любом случае применение ЛИА с ИБП приведет к существенной экономии капитальных затрат при строительстве, и ежегодных расходов в ходе эксплуатации.

ЛИА производства ЛИОТЕХ пожаробезопасны. Ни в процессе заряда, ни в процессе разряда из батарей не выделяются горючие газы (принципиально, в батарее просто совсем нет водорода), все процессы в батарее изотермические, т.е. происходят без выделения тепла. Кроме того, что в ЛИА нет H2, в ней нет и каких-либо других опасных или вредных веществ. Аккумуляторы серии LT-LYP получили санитарно-гигиеническое заключение. Уже отслужив своё, ЛИА не доставляет хлопот даже уже бывшим хозяевам – батарея не наносит вредя окружающей среде, не требует специальной утилизации и может быть просто выброшена с бытовыми отходами.

Всё под контролем

Опасными явлениями для литий-ионного аккумулятора (как впрочем и для любого другого аккумулятора) может стать чрезмерно глубокий разряд или перезаряд. Третье поколение литий-ионных аккумуляторов защищено и от этих напастей. Каждая аккумуляторная ячейка поставляется с модулем системы управления батареей (Battery Management System – BMS). Это небольшая, размером с кредитную карту, плата, содержащая необходимы датчики, средства связи, инструменты управления. Главная задача модулей - диагностика состояния батарей. Система проводит постоянный дистанционный контроль, оценку степени заряда батарей, измерение параметров напряжения и температуры. Информация о каждом аккумуляторе собирается на центральную станцию мониторинга (если она есть), или же просто передаётся по wi-fi и может быть воспринята мобильными windows- или android-устройствами. Будучи связанными между собой как информационными , так и силовыми линиями, эти платы заставляют работать массив литий-ионных аккумуляторных ячеек как единую батарею. При этом обеспечивается температурная компенсация зарядного тока и напряжения, управление отключением батарей в конце разряда, защита от глубокого разряда, защиты от ложных срабатывания, ограничение тока заряда. Аккумулятор серии LT-LYP практически «неубиваем», т.к. сам себя защищает от всех возможных неприятностей. При применении ЛИА в ИБП многие функции бережного обслуживания батарей могут показаться задублированными, однако это не так. И температурная компенсация, и ограничения токов и контроль напряжения батареи ИБП осуществляет с «батареей в целом», т.е. со всем батарейным массивом одновременно, а это могут быть несколько линеек, с несколькими десятками (или даже сотнями) ячеек в каждой. И должным образом настроенный Понятно, что имея дело со «средней температурой по больнице» нельзя добиться прецезионной точности обслуживания каждой ячейке. Такой индивидуальный подход позволяет практически «творить чудеса». На литий-ионных аккумуляторах с СКУ возможна поэлементная замена ячеек! Да, да, хоть наш читатель сейчас и удивлённо перечитывает строку выше – это именно так. Широко известно, что для свинцово-кислотных аккумуляторов действует набор «правил одинаковости». Соединять в линейку можно аккумуляторы одной ёмкости, одного производителя, одной серии и, крайне желательно, одной партии изготовления, точнее одной даты изготовления. В случае выхода из строя одного или нескольких аккумуляторов требуется замена всей линейки. Эта крайне неприятная особенность объясняется достаточно просто. Представьте себе, что свинцово-кислотная батарея это «честная трудяга-лошадка». И вот когда молодого и полного сил тяжеловоза впрягают в повозку, которую уже много лет тянут постаревшие и уставшие «лошадки» - он начинает работать «на износ». Новенькая свинцово-кислотная аккумуляторная батарея в линейке начинает «тащить» на себе соседок, повышая среднее напряжение в линейке за счёт перенапряжения на себе самой. Работая «на измор» эта новая свежая батарея очень быстро выходит из строя, именно поэтому поэлементная замена повсеместно признана неэффективной. Разумеется, иногда находятся «народные умельцы», которые путём сложных манипуляций с батареей подгоняют её параметры, условно говоря состаривают батарею, и даже иногда после этого инсталляции успешно работают. Но ни один из поставщиков и производителей батарей не признает это гарантийным случаем. А вот на литий-ионных аккумуляторах с системой BMS поэлементная замена ячеек возможна. Интеллектуальный модуль на каждом аккумуляторе, полностью контролирует все происходящие процессы. Продолжая аккумуляторно-лошадиную аналогию, молодой и полный сил тяжеловоз будет работать ровно столько, сколько надо, может быть даже вполсилы, сохраняя себя и не разваливая весь батарейный массив. За счёт того, что модули BMS контролируют перетоки между батареями – поэлементная замена становится возможной. Не трудно догадаться, что такое удивительное свойство как замена «по фактическому состоянию» обеспечивает не только повышение степени готовности системы, за счёт минимизации длительности ремонтов, но и существенно сокращает эксплуатационные издержки. Даже, если одна или несколько ячеек ЛИА получили механические повреждения (а других с ними и не может быть), они могут быть в любое время быстро, недорого и безболезненно заменены на другие.

Будьте готовы! Всегда готовы!

Литий-ионные аккумуляторы выдерживает ток заряда от 0,1С до 0,7С, что до 7 раз больше, чем аналогичные показатели свинцово-кислотных аккумуляторов. Быстрое восстановление готовности системы пережить новое пропадание электроэнергии обеспечивает беспрецедентно высокий показатель коэффициента готовности системы до 0,99999 («пять девяток»). Стоит отметить, что при всей заманчивости этого преимущества, оно может оказаться самым невостребованным. Ведь скорость заряда АКБ выше в 2 – 7 раз означает, что от энергосистемы потребуется пропорционально больше мощности, которая будет использована только для заряда аккумуляторов. В современных проектах ЦОД, как правило, каждый киловатт на счету, и позволить себе такую роскошь могут немногие.

Инновационные литий-ионные аккумуляторы в статических системах бесперебойного электропитания обеспечивают нулевые затраты на замену АКБ в течение срока службы ИБП, нулевые затраты на кондиционирование батарейных комнат, двукратную экономию площади инсталляции, и существенную экономию капитальных затрат при строительстве. Инжиниринговые компании уже готовы внедрять новые технологии как в проектах новых ЦОД, так и на реконструируемых объектах.

Как мы отмечали ранее, технологическое развитие ИБП проходит медленно, глобальных прорывов не видно давно… А может это и есть прорыв? Ну или как минимум , переход в новый этап развития.

Ермаков Сергей Игоревич, технический директор, компания ИНЭЛТ

Теги: АКБ, ИБП, МЭК, Gel, AGM

|

ПОСЛЕДНЕЕ

ПОСЛЕДНЕЕ

Чтобы оставить свой отзыв, вам необходимо авторизоваться или зарегистрироваться

Комментариев: 0